3D-струйная обработка связующего

Наши комплексные услуги охватывают все этапы процесса разработки продукта - от первоначальной концепции до окончательной поставки.

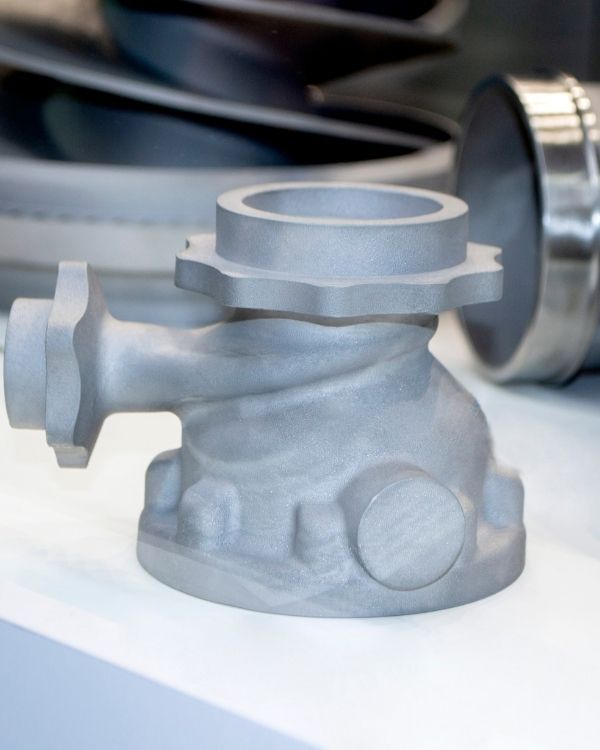

Струйная обработка вяжущего

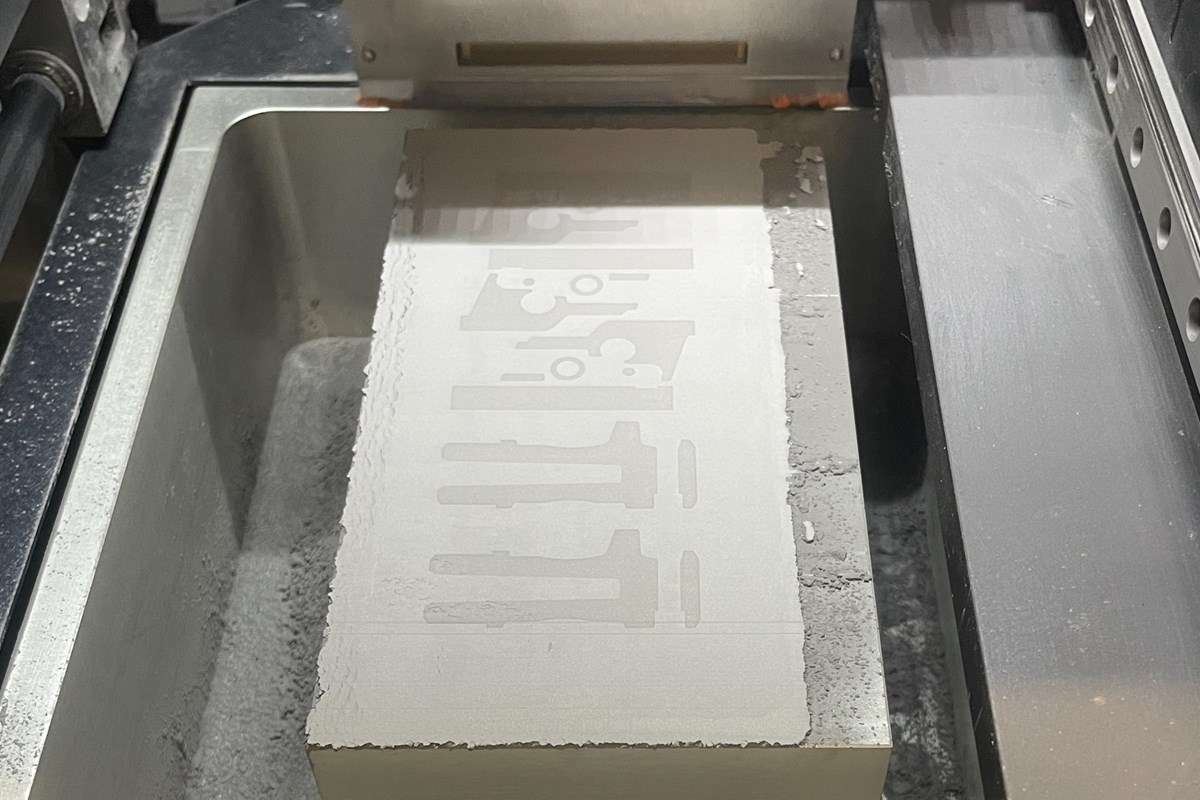

С помощью струйного нанесения связующего вещества детали изготавливаются послойно путем нанесения жидкого связующего вещества на слой порошкового материала, например металла, песка или керамики. Благодаря устранению ограничений традиционного производства и необходимости использования термических опор мы можем изготавливать сложные и крупногабаритные детали с исключительной скоростью. Будучи вашим надежным партнером по производству, мы интегрируем струйное нанесение связующего в наш комплекс услуг, чтобы обеспечить беспрепятственный путь от концепции до готового изделия.

Процесс струйного нанесения вяжущего

Создание порошкового слоя

Тонкий слой порошкового материала (песок, керамика или металл, в зависимости от желаемого применения) распределяется по платформе.

Связующее вещество

Печатающая головка для струйной печати выборочно наносит жидкое связующее на слой порошка, скрепляя частицы в желаемую форму

Повторение слоев

Платформа опускается, и наносится новый слой порошка, затем связующее вещество, и так до тех пор, пока деталь не будет готова.

Постобработка

Для получения желаемых свойств конечной детали может потребоваться последующая обработка, например спекание (для металлов и керамики) или инфильтрация.

Основные преимущества струйной обработки вяжущего

Непревзойденная скорость производства

Возможность вложения множества деталей во весь объем сборки делает струйное нанесение связующего одним из самых быстрых методов AM как для единичных прототипов, так и для серийного производства, что значительно сокращает время выполнения заказа.

Беспрецедентная свобода дизайна

Создавайте сложные внутренние каналы, замысловатые решетчатые структуры и органические геометрии без необходимости в опорных конструкциях. Этот самоподдерживающийся процесс позволяет инженерам разрабатывать функциональные, а не технологичные конструкции.

Снижение затрат на оснастку

В Star Future мы уделяем первостепенное внимание качеству в каждом аспекте нашего производственного процесса. Каждый компонент проходит строгую проверку качества, чтобы гарантировать, что он соответствует самым высоким стандартам производительности и надежности.

Индивидуальные решения

Мы понимаем, что каждое применение уникально. Наша команда инженеров работает в тесном сотрудничестве с вами, чтобы разработать и изготовить компоненты на заказ, отвечающие вашим конкретным потребностям и требованиям к производительности.

Материалы, с которыми мы работаем

Карбид кремния (SiC) - это высокоэффективная керамика, известная своей исключительной твердостью, теплопроводностью и устойчивостью к износу и коррозии.

Технические характеристики :

- Размер частиц: Обычно 5-45 мкм.

- Плотность: ~3,2 г/см³.

- Твердость: Твердость по Моосу ~9,2.

- Температура плавления: ~2730°C.

- Теплопроводность: Высокая.

- Электропроводность: Полупроводник.

Применение в песчаном литье/струйной 3D-печати :

- Используется в струйной 3D-печати для создания форм благодаря своей высокой термостойкости.

- Идеально подходит для литья компонентов, требующих высокотемпературных характеристик, таких как детали аэрокосмической и автомобильной промышленности.

Цирконий (ZrO₂) - это универсальная керамика с превосходными механическими свойствами, включая прочность и химическую стабильность.

Технические характеристики :

- Размер частиц: Обычно 1-10 мкм.

- Плотность: ~6,1 г/см³.

- Твердость: Твердость по Моосу ~8,2.

- Температура плавления: ~2715°C.

- Отличная термическая стабильность и химическая стойкость.

Применение в песчаном литье/струйной 3D-печати :

- Используется в связующем струйной 3D-печати для изготовления форм благодаря способности выдерживать высокие температуры при литье.

- Обычно используется для изготовления зубных протезов и ортопедических имплантатов, но также подходит для изготовления промышленных форм.

Глинозем (Al₂O₃) - это широко распространенная керамика, известная своей высокой твердостью, термостойкостью и химической инертностью.

Технические характеристики :

- Размер частиц: Обычно 1-10 мкм.

- Плотность: ~3,98 г/см³.

- Твердость: Твердость по Моосу ~9.

- Температура плавления: ~2072°C.

- Отличные тепло- и электроизоляционные свойства.

Применение в песчаном литье/струйной 3D-печати :

- Используется в струйной 3D-печати для создания форм, особенно в высокотемпературных приложениях.

- Подходит для литья деталей, требующих износостойкости и устойчивости к высоким температурам.

Диоксид кремния (SiO₂), также известный как кремнезем, является распространенным керамическим материалом с превосходными оптическими и тепловыми свойствами.

Технические характеристики :

- Размер частиц: Обычно 1-10 мкм.

- Плотность: ~2,2 г/см³.

- Твердость: Твердость по Моосу ~7.

- Температура плавления: ~1713°C.

- Отличная оптическая прозрачность и химическая инертность.

Применение в песчаном литье/струйной 3D-печати :

- Используется в связующей струйной 3D-печати для создания форм, особенно для деталей, требующих точности и прозрачности.

- Применяется в тех случаях, когда низкое тепловое расширение и химическая стойкость имеют решающее значение.

Вольфрам - плотный металл с очень высокими температурами плавления и кипения, что делает его идеальным для применения при высоких температурах.

Технические характеристики :

- Размер частиц: Обычно 1-10 мкм.

- Плотность: ~19,3 г/см³.

- Твердость: Высокая.

- Температура плавления: ~3422°C.

- Отличная тепло- и электропроводность.

Применение в песчаном литье/струйной 3D-печати :

- Хотя вольфрам обычно не используется для литья в песчаные формы или струйной 3D-печати, он может применяться в струйной 3D-печати для прямого производства деталей, особенно для тяжелых компонентов.

- Часто используется в рентгеновских мишенях и радиационной защите.

Бронза - это сплав меди и олова, известный своей пластичностью, коррозионной стойкостью и низким коэффициентом трения.

Технические характеристики :

- Состав: Медь (~90%) и Олово (~10%).

- Размер частиц: Обычно 10-50 мкм.

- Плотность: ~8,8 г/см³.

- Твердость: Умеренная.

- Температура плавления: ~950°C.

- Хорошая коррозионная стойкость и пластичность.

Применение в песчаном литье/струйной 3D-печати :

- Используется в связующей струе 3D-печати для создания форм, особенно для литья бронзы и других металлов.

- Идеально подходит для декоративных и художественных работ, а также для деталей, требующих высокой износостойкости и низкого трения.

Нержавеющая сталь - это сплав железа, хрома и других элементов, обеспечивающий превосходную коррозионную стойкость и прочность.

Технические характеристики :

- Распространенные марки: 316L, 310S и др.

- Размер частиц: Обычно 15-45 мкм.

- Плотность: ~7,9 г/см³.

- Твердость: От умеренной до высокой.

- Температура плавления: ~1400°C.

- Отличная биосовместимость и коррозионная стойкость

Применение в песчаном литье/струйной 3D-печати :

- Используется в струйной 3D-печати для создания форм, особенно для литья деталей из нержавеющей стали.

- Идеально подходит для медицинских имплантатов, морского оборудования и оборудования для пищевой промышленности.

Суперсплавы - это высокоэффективные сплавы, разработанные для работы в экстремальных условиях, сочетающие в себе высокую прочность, жаропрочность и коррозионную стойкость.

Технические характеристики :

- Распространенные типы: Inconel, Nimonic и др.

- Размер частиц: Обычно 15-45 мкм.

- Плотность: ~8,0-8,5 г/см³.

- Твердость: Высокая.

- Температура плавления: ~1300°C - 1400°C.

- Отличная высокотемпературная прочность и устойчивость к окислению

Применение в песчаном литье/струйной 3D-печати :

- Используется в струйной 3D-печати для создания форм, особенно для литья деталей из сверхпрочных сплавов.

- Идеально подходит для аэрокосмических компонентов, лопастей реактивных двигателей и систем выработки электроэнергии.

Варианты отделки поверхности

В компании AARS мы понимаем, что правильная обработка поверхности - это ключ к повышению производительности, долговечности и востребованности вашей продукции. Наши обширные услуги по финишной обработке не только улучшают внешний вид ваших деталей, но и обеспечивают функциональные улучшения, повышающие долговечность и стойкость. Независимо от того, нужна ли вам гладкая полированная поверхность или прочное антикоррозийное покрытие, мы предлагаем широкий спектр решений по финишной обработке, отвечающих именно вашим требованиям.

Анодирование повышает долговечность и коррозионную стойкость алюминиевых деталей за счет создания прочного оксидного слоя. Этот процесс также позволяет добавлять цвет, обеспечивая как функциональную защиту, так и эстетическую привлекательность. Анодированные поверхности идеально подходят для применения в аэрокосмической промышленности, автомобилестроении и производстве потребительских товаров.

Окраска обеспечивает защитное и декоративное покрытие металлических и пластиковых деталей, предлагая отличные варианты цвета и защиты поверхности. Этот процесс повышает устойчивость к воздействию таких факторов окружающей среды, как ультрафиолетовое излучение и коррозия, что делает его идеальным для автомобильной, промышленной и бытовой промышленности.

Порошковая окраска наносит на металлические детали прочный защитный слой, обеспечивающий превосходную устойчивость к коррозии, износу и выцветанию. Этот экологически чистый процесс обеспечивает гладкую и ровную поверхность, что делает его идеальным для деталей, требующих прочной и долговечной поверхности, часто используемой в промышленных и потребительских товарах.

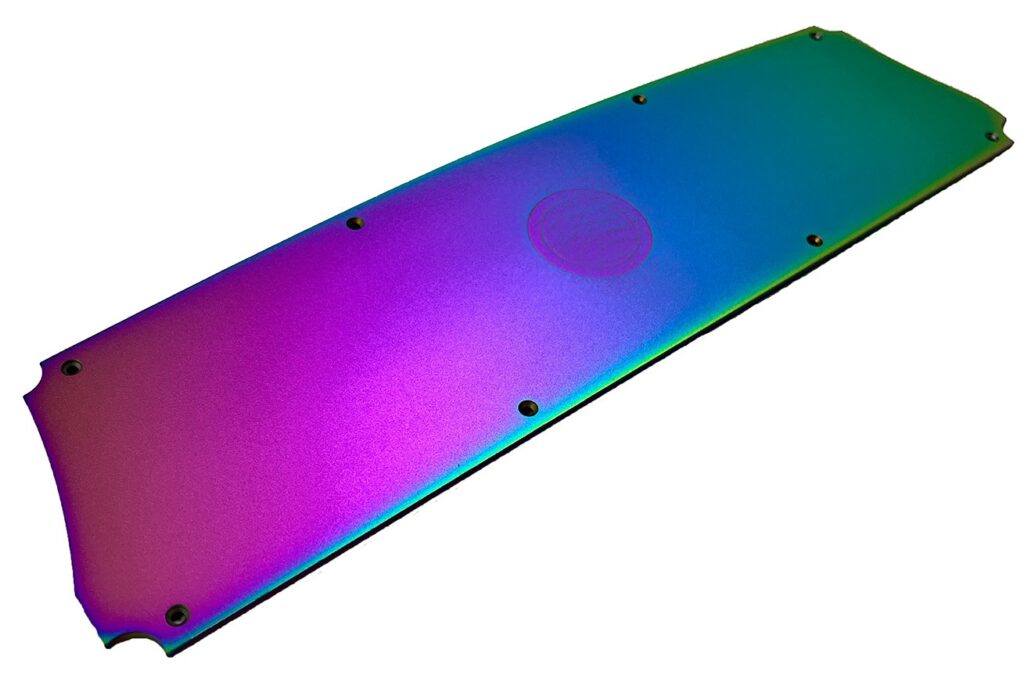

Физическое осаждение из паровой фазы (PVD) - это высокоэффективное покрытие, которое наносит тонкие пленки металла на детали для повышения прочности, износостойкости и защиты от коррозии. Эта передовая технология часто используется в областях, требующих твердой, декоративной отделки, таких как аэрокосмическая промышленность, медицинское оборудование и электроника.

Пассивация - это химическая обработка нержавеющей стали, которая повышает ее коррозионную стойкость за счет удаления поверхностных загрязнений. Этот процесс повышает долговечность и производительность металлических деталей, что делает его незаменимым в таких отраслях, как аэрокосмическая, медицинская и пищевая промышленность, где чистота и прочность имеют решающее значение.

Черный оксид - это преобразующее покрытие, которое наносится на черные металлы, обеспечивая легкую коррозионную стойкость и уменьшая трение. Этот процесс придает деталям гладкую черную поверхность и широко используется в инструментах, крепеже и прецизионных компонентах, обеспечивая как эстетическое совершенствование, так и функциональную защиту.

При дробеструйной обработке используются мелкозернистые материалы для создания однородной матовой поверхности путем удаления дефектов поверхности. Эта техника улучшает текстуру и внешний вид металлических деталей, обеспечивая изысканный, устойчивый вид, часто используется для косметической отделки или подготовки поверхности перед другими видами обработки, такими как покраска или анодирование.

Гальваническое покрытие наносит тонкий слой металла, такого как никель, хром или золото, на поверхность детали для повышения коррозионной стойкости, защиты от износа и улучшения внешнего вида. Этот процесс широко используется как для декоративных, так и для функциональных целей в таких отраслях, как электроника, автомобилестроение и ювелирное дело.

Электрофорез - это электрохимический процесс, при котором на металлические детали наносится ровное антикоррозийное покрытие. Он обеспечивает отличную адгезию и равномерное покрытие, что делает его идеальным для автомобильных компонентов, оборудования и других деталей, требующих прочной и долговременной защиты от ржавчины и износа.

Полировка - это процесс обработки, который сглаживает и придает блеск металлическим поверхностям, улучшая их внешний вид и уменьшая трение. Она создает зеркальное покрытие за счет удаления царапин и дефектов, часто используется в высокоточных компонентах, декоративных деталях и изделиях, где эстетическое качество имеет решающее значение.

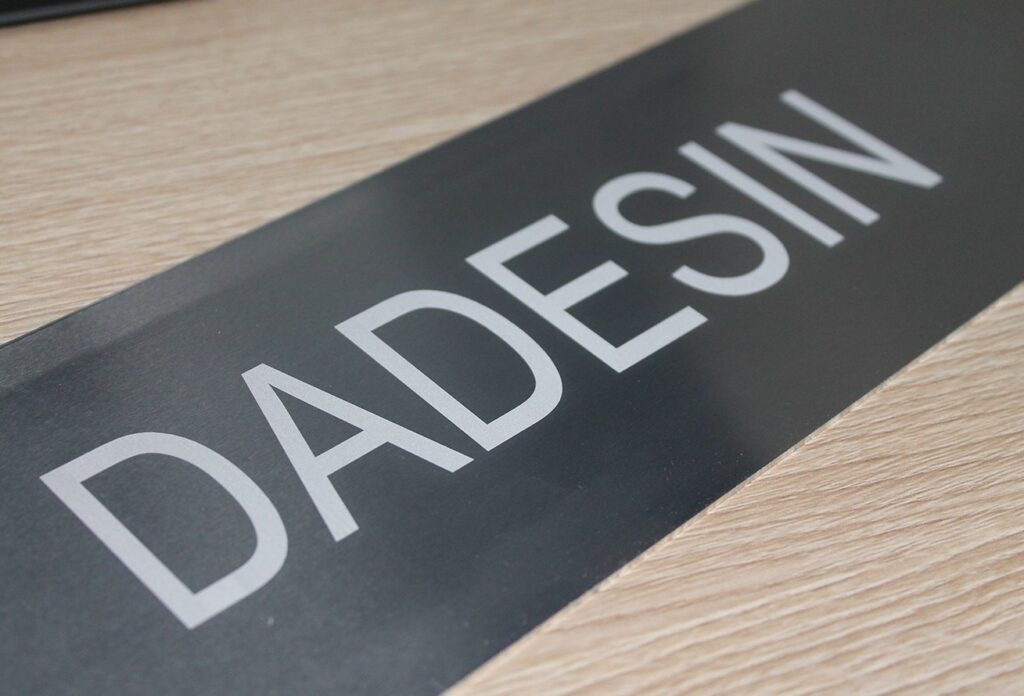

Лазерная гравировка использует сфокусированный лазерный луч для вытравливания точных, постоянных меток на поверхности деталей. Этот процесс идеально подходит для создания подробных логотипов, серийных номеров и штрих-кодов на металлах и пластмассах, обеспечивая долговечность и четкость для брендинга или отслеживания.

Шелкография - это универсальная техника, используемая для нанесения краски на плоские или изогнутые поверхности, что позволяет создавать четкие, долговечные графические и текстовые изображения. Этот процесс широко используется для брендирования, маркировки и декоративного оформления деталей и компонентов, обычно встречающихся в электронике, потребительских товарах и промышленном оборудовании.

Почему мы

В XM Tech мы не просто производим детали - мы ускоряем инновации. Наши возможности в области обработки на станках с ЧПУ, 3D-печати, литья в песчаные формы и т. д. позволяют нам использовать наилучший процесс для каждой детали вашего проекта. Вот почему лидеры отрасли доверяют нам как партнеру по созданию прототипов и прецизионному производству.

Комплексные возможности

Упростите цепочку поставок. Мы объединяем литье в песчаные формы, многоосевую обработку с ЧПУ и промышленную 3D-печать под одной крышей. Никакого жонглирования поставщиками. Никаких пробелов в совместимости.

Быстрый оборот

Быстрое получение функциональных прототипов и предпроизводственных образцов. Наши интегрированные процессы сокращают время выполнения заказа при соблюдении строгих стандартов качества.

Гибкое производство по требованию

Независимо от того, нужен ли вам 1 прототип или 500 единиц для производства мостов, наши гибкие возможности растут вместе с вашим проектом без ущерба для скорости и точности.

Экономически эффективный

Благодаря отсутствию необходимости в физических шаблонах и оснастке мы значительно снижаем первоначальные затраты, что делает экономически целесообразным производство единичных прототипов или небольших партий деталей.

Готовы к производству? Получите бесплатное предложение и советы экспертов.

У вас есть файл CAD или спецификация проекта? Наши инженеры-производственники готовы рассмотреть ваши требования и быстро предоставить конкурентоспособное предложение по обработке с ЧПУ, литью из песка, 3D-печати или производству зубчатых колес.

Часто задаваемые вопросы.

Мы поддерживаем все основные форматы САПР:

ШАГ, IGES, STL, SLDPRT, X_T, PARASOLID (и не только).

Наши инженеры проанализируют вашу конструкцию на предмет технологичности (DFM) и предоставят предложения по оптимизации. до начинается производство.

Мы предлагаем широкий ассортимент материалов для различных производственных процессов, в том числе:

- Металлы (Алюминий, сталь, титан и т.д.)

- Пластмассы (ABS, нейлон, поликарбонат и т.д.)

- Композиты и специализированные материалы в зависимости от области применения. Мы также предоставляем консультация по материалам чтобы помочь вам выбрать наиболее подходящие материалы для вашего проекта.

Абсолютно. Наш 5-осевые обрабатывающие центры с ЧПУ (±0,01 мм) и промышленные 3D-принтеры преуспевать в:

Замысловатые конструкции, тонкие стенки и внутренние элементы

Допуски вплоть до ±0,025 мм для критических размеров

Сложные материалы (например, инконель, PEEK, инструментальные стали)

Конечно! Мы предлагаем широкий ассортимент отделка поверхности и постобработка варианты для улучшения внешнего вида и функциональности ваших деталей. Если вам нужна полировка, анодирование, покраска или другая специфическая отделка, мы сможем удовлетворить ваши требования.

Сроки выполнения зависят от вида услуг и сложности проекта. Быстрое прототипирование как правило, может быть завершена в течение несколько днейВ то время как более сложные производственные проекты, такие как Малосерийное производство или оснастка может занять больше времени. Как только мы получим спецификацию вашего проекта, мы предоставим подробный график.